Rückverfolgbarkeit mittels Chargenverwaltung in der Elektronikfertigung

Was ist ein Los?

Ein 'Los' von Bauteilen stellt eine Charge von Bauteilen dar, die aus einer einzigen Quelle stammen und in jeder Hinsicht identisch sind. Ohne Losverwaltung wird angenommen, dass der gesamte Bestand eines bestimmten Bauteils in Ihrem Inventar identisch ist. Wenn Sie also Bauteile für den Bau verwenden, ist nicht klar, woher die Bauteile stammen oder wie viel sie gekostet haben. Im Falle eines Problems ist es auch nicht möglich festzustellen, wo problematische Bauteile verwendet wurden. Mit anderen Worten, ohne Losverwaltung können Sie sich Ihren Bestand als eine Flüssigkeit vorstellen: Sie können etwas hinzufügen und entfernen, aber es ist unmöglich zu sagen, was Sie entfernen, nur die Menge ist bekannt.

Ein Beispiel für Chargenverfolgung aus der Praxis

Schauen wir uns ein Beispiel an. Sie kaufen eine Rolle mit 5000 Teilen, sagen wir 10µF-Kondensatoren, und lagern sie am Lagerort A1. Später kaufen Sie zusätzlich eine weitere Rolle mit 5000 Teilen und legen diese zweite Rolle an denselben Lagerort. Sie haben nun insgesamt 10.000 10µF-Kondensatoren. Ohne Chargenverfolgung ist das alles, was Sie wissen: die Gesamtmenge an einem Lagerort. Sie wissen nicht, ob es sich um eine einzelne Rolle, mehrere Rollen oder Abschnitte von Gurtware handelt. Mit Chargenkontrolle wissen Sie jedoch, dass Sie zwar insgesamt 10.000 Teile haben, aber zwei Chargen zu je 5.000 Teilen. Sie wissen auch, wo und wann jede Charge bestellt wurde.

Wann immer Sie etwas mit diesen Bauteilen bauen, geben Sie an, welches Los Sie verwenden, damit die Software die verbleibende Menge auf jeder Rolle verfolgen und sich merken kann, welche Bauteile in eine bestimmte Produktion eingeflossen sind. Dies bietet vollständige Rückverfolgbarkeit: von Bestellungen zu gefertigten Geräten und von gefertigten Geräten zurück zu Bestellungen.

Dies ist nicht nur für die Rückverfolgbarkeit nützlich. Wenn Sie mit einem Auftragsfertiger zusammenarbeiten, werden Sie wahrscheinlich einige Komponenten auf Rollen an diesen versenden. Wenn Sie die Chargen markieren, die diesen versendeten Rollen entsprechen, können Sie leicht feststellen, was physisch vor Ort verfügbar ist und was woanders hin geschickt wurde. Die Gesamtmenge für diesen 10µF-Kondensator könnte immer noch 10.000 betragen, aber wenn Sie eine Rolle an Ihren CM/EMS versendet haben, sind lokal nur 5.000 nutzbar.

Mit der Chargenverwaltung werden jedes Mal, wenn Sie Bestand hinzufügen, Chargeninformationen zusammen mit diesem gespeichert. Sie können eine Beschreibung, Informationen zum Ablaufdatum und zusätzliche Kommentare hinzufügen. Sie können auch Tags hinzufügen: Markieren Sie die Charge beispielsweise als in Quarantäne befindlich oder als zu einem bestimmten Kunden gehörend. Diese Tags können dann zum Filtern von Bauteilquellen beim Fertigen verwendet werden: Wenn Sie für einen bestimmten Kunden mit Konsignationslager fertigen, möchten Sie wahrscheinlich nur Chargen verwenden, die als einem Kunden gehörend oder als Hausbauteile markiert sind.

Rückverfolgbarkeit und Sichtbarkeit

Dank der Losverwaltung ist eine Nachverfolgung in zwei Richtungen möglich:

- Finden von Produktionschargen basierend auf einer Hersteller-/Distributor-Chargennummer, damit problematische Geräte gefunden und zurückgerufen werden können.

- Finden der Hersteller-/Distributor-Chargennummer basierend auf einer Geräteseriennummer, damit Bauteile bis zu ihrer Quelle zurückverfolgt werden können.

Wenn Chargen aufgeteilt werden, behalten die neuen Chargen ihre Verbindung zur ursprünglichen Quelle bei. Wenn die ursprüngliche Charge durch einen Build erstellt wurde, folgt PartsBox der Kette der Aufteilungen zurück, um die ursprünglichen Build-Informationen anzuzeigen. Das bedeutet, dass Sie eine Charge auch nach mehreren Aufteilungen immer zu dem Build zurückverfolgen können, der sie erstellt hat.

Dank der Chargenverwaltung erhalten Sie volle Transparenz über Ihre Produktion. Wenn Sie ein ID Anything™-Etikett, das einen Bau repräsentiert, auf gefertigten Geräten anbringen, liefert das Scannen dieses Etiketts vollständige Bauinformationen, mit Links zu den spezifischen Chargen der in diesem Bau verwendeten Bauteile, und zeigt an, wo und wann die Bauteile gekauft wurden.

Die Chargenverfolgung hilft auch bei der Verwaltung des physischen Inventars: Wenn Sie ein Etikett mit dem ID Anything™-Barcode drucken und es an der Verpackung des Bauteils anbringen, können Sie die Charge immer sofort identifizieren, woher sie kam und wo sie verwendet wurde.

Exakte Bestandsbewertung

Ein wesentlicher Vorteil der Chargenverwaltung ist die präzise Bestandsbewertung. Wenn die Chargenverwaltung aktiviert ist, verfolgt PartsBox den genauen Einkaufspreis für jede Charge, was eine genaue Finanzberichterstattung und Kostenanalyse ermöglicht.

Ohne Chargenverwaltung verwendet die Bestandsbewertung die Durchschnittskostenmethode: Der gesamte Bestand eines Bauteils wird als fungibel behandelt, und der Wert wird unter Verwendung des gewichteten Durchschnitts aller Einkaufspreise berechnet. Obwohl dies eine vernünftige Annäherung bietet, kann es Preisschwankungen zwischen verschiedenen Einkäufen nicht berücksichtigen.

Mit aktivierter Chargenverwaltung:

- Jede Charge behält ihren ursprünglichen Einkaufspreis von dem Zeitpunkt, als sie hinzugefügt wurde

- Wenn Komponenten in Fertigungen verbraucht werden, werden die Kosten basierend auf den spezifischen verwendeten Chargen zugeordnet

- Chargenaufteilungen erben automatisch die Kosten von der Elterncharge

- Berichte zeigen exakte Werte basierend auf tatsächlichen Chargenkosten anstatt auf Durchschnittswerten

Diese exakte Bewertung ist besonders wertvoll für:

- Finanzberichterstattung: Genaue Berechnung der Herstellungskosten (COGS) für die Buchhaltung

- Kostenanalyse: Verstehen, wie sich Preisschwankungen bei Komponenten auf die Produktionskosten auswirken

- Baukostenkalkulation: Kenntnis der genauen Materialkosten für jede Produktionscharge

- Compliance: Einhaltung von Rechnungslegungsstandards, die präzise Methoden zur Bestandsbewertung erfordern

Beim Bau von Projekten bestimmt die Strategie zur Auswahl der Bauteilquelle (FIFO, LIFO usw.), welche Chargen zuerst verbraucht werden, was sich direkt darauf auswirkt, welche spezifischen Kosten jedem Build zugeordnet werden.

Herausforderungen bei der Implementierung

Die Implementierung der Chargenverwaltung in kleinen und mittleren Elektronikfertigungsunternehmen stellt besondere Herausforderungen dar, vor allem aufgrund von Ressourcenbeschränkungen und der Komplexität der Integration neuer Systeme in bestehende Arbeitsabläufe. Diese Unternehmen arbeiten oft mit begrenzten Budgets und Personal, was die Einführung ausgefeilter Bestandsverwaltungssysteme zu einem erheblichen finanziellen und operativen Unterfangen macht.

Die meisten Unternehmen, die Elektronik herstellen, implementieren keine Losverwaltung, aufgrund des Overheads, den viele Softwarelösungen verursachen.

Traditionell erforderte die anfängliche Einrichtung eines Losverwaltungssystems nicht nur eine finanzielle Investition in Software, sondern auch in die Schulung des Personals. Es erforderte früher eine sorgfältige Eingabe und Verfolgung von Informationen für jedes empfangene, gelagerte oder in der Produktion verwendete Los. Die Integration der Losverwaltung in Altsysteme oder Prozesse, die nicht für eine solche Präzision ausgelegt waren, konnte zu Unterbrechungen und einer Lernkurve führen, die die Produktivität vorübergehend beeinträchtigte. Infolgedessen implementieren viele Unternehmen, die Elektronik herstellen, keine Losverwaltung.

PartsBox implementiert die Chargenverwaltung so, dass minimale Reibungsverluste entstehen. Unternehmen können die Vorteile der Chargenverwaltung nutzen, ohne ihre Ressourcen zu überlasten oder ihre Abläufe erheblich zu stören.

Implementierung der Chargenverwaltung in PartsBox

Beim Hinzufügen von Bestand sind alle Chargeninformationen optional. Sie können, müssen aber keine zusätzlichen Informationen eingeben, eigene Chargennamen verwenden und Kommentare hinzufügen. Auch wenn Sie keine Chargeninformationen eingeben, profitieren Sie dennoch von den vollen Vorteilen, da automatisch eine eindeutige Chargen-ID zugewiesen wird und überall eine kurze 8-stellige ID angezeigt wird.

In PartsBox kann die Chargenverwaltung entweder streng oder locker sein. Wenn die strenge Chargenverwaltung aktiviert ist, stehen Teile, denen keine Charge zugewiesen ist, nicht für Builds zur Verfügung. Das bedeutet, dass vorhandener Bestand, der nicht mit Chargenverwaltung hinzugefügt wurde, entfernt und erneut hinzugefügt werden muss. Bei lockerer Chargenverwaltung kann jeder Bestand für Builds verwendet werden, aber die Rückverfolgbarkeitsinformationen sind eingeschränkt.

Zusätzlich kann PartsBox mit Verfallsdaten von Chargen umgehen. Viele Komponenten müssen vor einem bestimmten Datum verwendet werden. Verfallsdaten können hinzugefügt werden, und wenn die strikte Chargenverfallsprüfung aktiviert ist, erlaubt PartsBox nicht die Verwendung von Teilen aus bereits abgelaufenen Chargen.

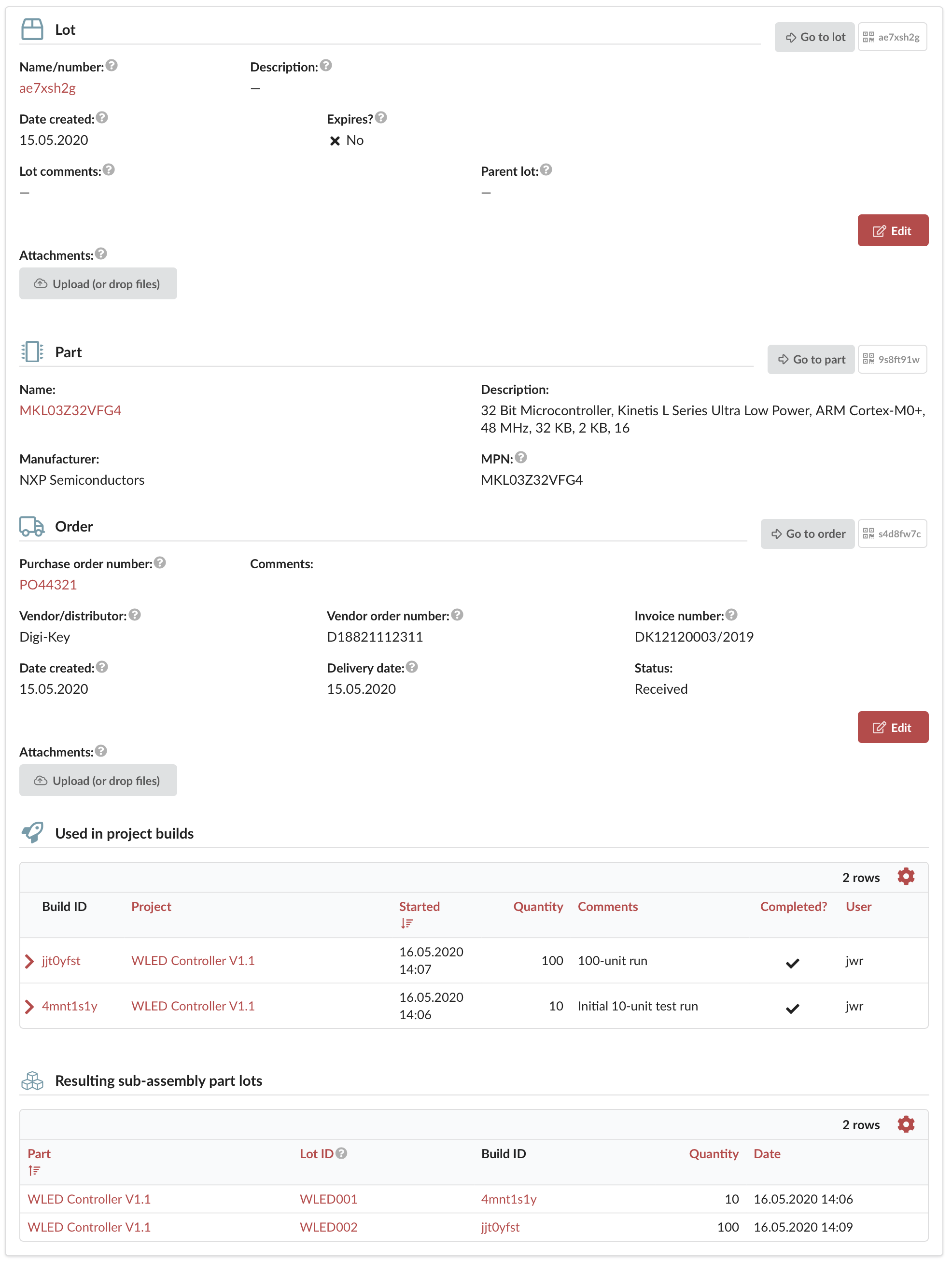

So sieht der Chargen-Informationsbildschirm für ein einzelnes Teil aus:

Die Abschnitte zeigen Chargendaten (einschließlich einer Wertzusammenfassung mit Kaufmenge, Stückkosten, Einkaufswert, aktueller Menge und aktuellem Wert), Komponentendaten, Bestellinformationen (woher die Komponente kam), welche Builds diese Komponente verwendet haben (mit Links zu spezifischen Build-Informationen) und welche resultierenden Baugruppen diese Komponente enthalten.

Einhaltung gesetzlicher Vorschriften

Die Chargenverwaltung hilft bei der Einhaltung verschiedener regulatorischer Anforderungen in verschiedenen Branchen, insbesondere in Sektoren, in denen Rückverfolgbarkeit und Sicherheit wichtig sind, wie in der Pharma- und Luftfahrtindustrie. Regulierungsbehörden, einschließlich der FDA (Food and Drug Administration) in den USA, der EMA (European Medicines Agency) in Europa und anderen weltweit, schreiben Rückverfolgbarkeit und Qualitätskontrollmaßnahmen vor, um die Sicherheit und Wirksamkeit von Produkten zu gewährleisten. Chargenverwaltungssysteme ermöglichen es Organisationen, die Bewegung und Verwendung von Bauteilen oder Inhaltsstoffen von ihrem Ursprung über die gesamte Lieferkette bis zum Endprodukt zu verfolgen. Diese Rückverfolgbarkeit ist nicht nur für die Qualitätskontrolle unerlässlich, sondern auch für die Durchführung effizienter Rückrufe, sollte ein Problem mit einer bestimmten Produktcharge festgestellt werden. Durch das Führen detaillierter Aufzeichnungen über jede Charge, einschließlich ihrer Herkunft, Handhabung und Verwendung, können Unternehmen mögliche Probleme schnell isolieren und beheben.

Darüber hinaus erleichtert die Chargenverwaltung die Einhaltung der Guten Herstellungspraxis (GMP), einem regulatorischen Standard, der sicherstellen soll, dass Produkte konsistent nach Qualitätsstandards produziert und kontrolliert werden. Durch die Chargenverfolgung können Unternehmen einen prüfbaren Nachweis der Einhaltung der GMP-Anforderungen erbringen. Dieser Detaillierungsgrad unterstützt nicht nur die Einhaltung gesetzlicher Vorschriften, sondern verbessert auch die betriebliche Effizienz und die Produktqualität.

Unternehmen, die elektronische medizinische Geräte bauen, unterliegen regulatorischen Compliance-Anforderungen. Startups für medizinische Geräte erkennen oft nicht, dass selbst ihre ersten Prototypen im Frühstadium mit Rückverfolgbarkeit gebaut werden müssen.

Integration mit anderen Systemen

Chargeninformationen werden in der PartsBox API bereitgestellt, was die Integration mit anderen Unternehmenssystemen wie ERP (Enterprise Resource Planning), SCM (Supply Chain Management) und Qualitätsmanagementsystemen ermöglicht.