电子制造中使用批次控制的可追溯性

什么是批次?

部件的“批次”代表一批部件,从单一来源获得,在各方面都相同。如果没有批次控制,库存中给定部件的所有库存都被假定为相同的,因此在使用部件进行构建时,不清楚部件来自哪里,或者它们的成本是多少。如果出现问题,也无法确定有问题的部件用在了哪里。换句话说,如果没有批次控制,您可以将库存视为流体:您可以向其中添加和从中移除,但无法分辨您移除了什么,只知道数量。

批次控制的一个真实示例

让我们看一个例子。您购买了一卷 5000 个元件,比如说 10µF 电容器,并将它们存放在位置 A1,然后稍后又购买了另一卷 5000 个元件,并将第二卷放在同一位置。您现在总共有 10,000 个 10µF 电容器。如果没有批次跟踪,这就是您所知道的全部信息:存储位置的总数量。您不知道那是在一卷上、多卷上还是切断的编带上。但是,通过批次控制,您知道虽然总数确实是 10,000 个元件,但您有两个批次,每批 5,000 个元件。您还知道每个批次是在哪里以及何时订购的。

每当您使用这些元件构建某些东西时,您将指示您正在使用哪个批次,以便软件可以跟踪每个卷盘上的剩余数量,并记住哪些元件用于特定的构建。这提供了完整的可追溯性:从订单到制造的设备,以及从制造的设备回到订单。

这不仅对可追溯性有用。如果您与合同制造商合作,您可能会将一些卷盘上的元器件运送给他们。如果您标记了与这些运送的卷盘相对应的批次,您将能够轻松分辨本地现场实际有哪些元器件,以及哪些已发送到其他地方。那个 10µF 电容器的总数量可能仍然是 10,000,但如果您向 CM/EMS 运送了一个卷盘,则本地可用的只有 5,000。

使用批次控制时,每次添加库存,批次信息都会随之存储。您可以添加描述、过期日期信息和其他注释。您还可以添加标签:例如,将批次标记为隔离状态,或属于特定客户。这些标签随后可用于在构建时过滤元件来源:如果您正在为拥有寄售库存的特定客户进行构建,您可能只想使用标记为属于该客户的批次,或标记为内部元件的批次。

可追溯性和可见性

由于批次控制,可以在两个方向上进行跟踪:

- 根据制造商/分销商批次号查找生产批次,以便发现并召回有问题的设备。

- 根据设备序列号查找制造商/分销商批次号,以便追踪元器件的来源。

当批次被拆分时,新批次保持与原始来源的连接。如果原始批次是由构建创建的,PartsBox 会沿着拆分链回溯以显示原始构建信息。这意味着即使经过多次拆分,您始终可以将批次追溯到创建它的构建。

得益于批次控制,您可以完全了解您的生产情况。如果您将代表构建的 ID Anything™ 标签贴在制造的设备上,扫描该标签将生成完整的构建信息,并链接到该构建中使用的特定元器件批次,显示元器件的购买地点和时间。

批次控制还有助于管理实物库存:如果您打印包含 ID Anything™ 条形码的标签并将其贴在元器件包装上,您将始终能够立即识别该批次、它的来源以及它的使用位置。

精确库存估值

批次控制的一个显著优势是精确的库存估值。启用批次控制后,PartsBox 会跟踪每个批次的准确采购价格,从而实现精确的财务报告和成本分析。

如果没有批次控制,库存估值将使用平均成本法:元器件的所有库存都被视为可替代的,价值是使用所有采购价格的加权平均值计算的。虽然这提供了一个合理的近似值,但它无法解释不同采购之间的价格差异。

启用批次管理后:

- 每个批次保留其添加时的原始购买价格

- 当元器件在构建中被消耗时,成本将根据使用的具体批次进行归属

- 批次拆分自动继承父批次的成本

- 报告显示基于实际批次成本的确切价值,而不是平均值

这种精确的估值对于以下方面特别有价值:

- 财务报告: 用于会计的准确销货成本 (COGS) 计算

- 成本分析: 了解元器件价格波动如何影响生产成本

- 构建成本核算: 了解每批生产的确切材料成本

- 合规性: 满足需要精确库存估值方法的会计标准

在构建项目时,元器件来源选择策略(FIFO、LIFO 等)决定了哪些批次首先被消耗,直接影响归因于每个构建的具体成本。

实施挑战

在中小型电子制造公司实施批次控制面临着独特的挑战,这主要是因为资源限制以及将新系统集成到现有工作流程中的复杂性。这些公司通常预算和人员有限,使得采用复杂的库存管理系统成为一项重大的财务和运营任务。

大多数电子制造公司不实施批次控制,因为许多软件解决方案会带来开销。

传统上,批次控制系统的初始设置不仅需要在软件方面进行财务投资,还需要在员工培训方面进行投资。过去需要对接收、存储或生产中使用的每个批次进行细致的信息输入和跟踪。将批次控制集成到并非以此精度设计的遗留系统或流程中可能会导致中断和学习曲线,从而暂时影响生产力。因此,许多制造电子产品的公司没有实施批次控制。

PartsBox 实施批次控制是为了造成最小的摩擦。公司可以获得批次控制的好处,而不会耗尽资源或严重干扰其运营。

PartsBox 中的批次管理实施

添加入库时,所有批次信息都是可选的。您可以(但不必)输入附加信息、使用您自己的批次名称并添加注释。即使您不输入任何批次信息,您仍然可以获得全部好处,因为系统会自动分配唯一的批次 ID,并在各处显示一个简短的 8 字符 ID。

在 PartsBox 中,批次控制可以是严格的或宽松的。启用严格批次控制时,未分配批次的元器件将无法用于构建。这意味着如果您有未通过批次控制添加的现有库存,则必须将其移除并重新添加。使用宽松批次控制时,任何库存都可用于构建,但可追溯性信息将受到限制。

此外,PartsBox 可以处理批次过期日期。许多元件必须在特定日期之前使用。可以添加过期信息,当启用严格的批次过期控制时,PartsBox 将不允许使用已过期的批次中的元件。

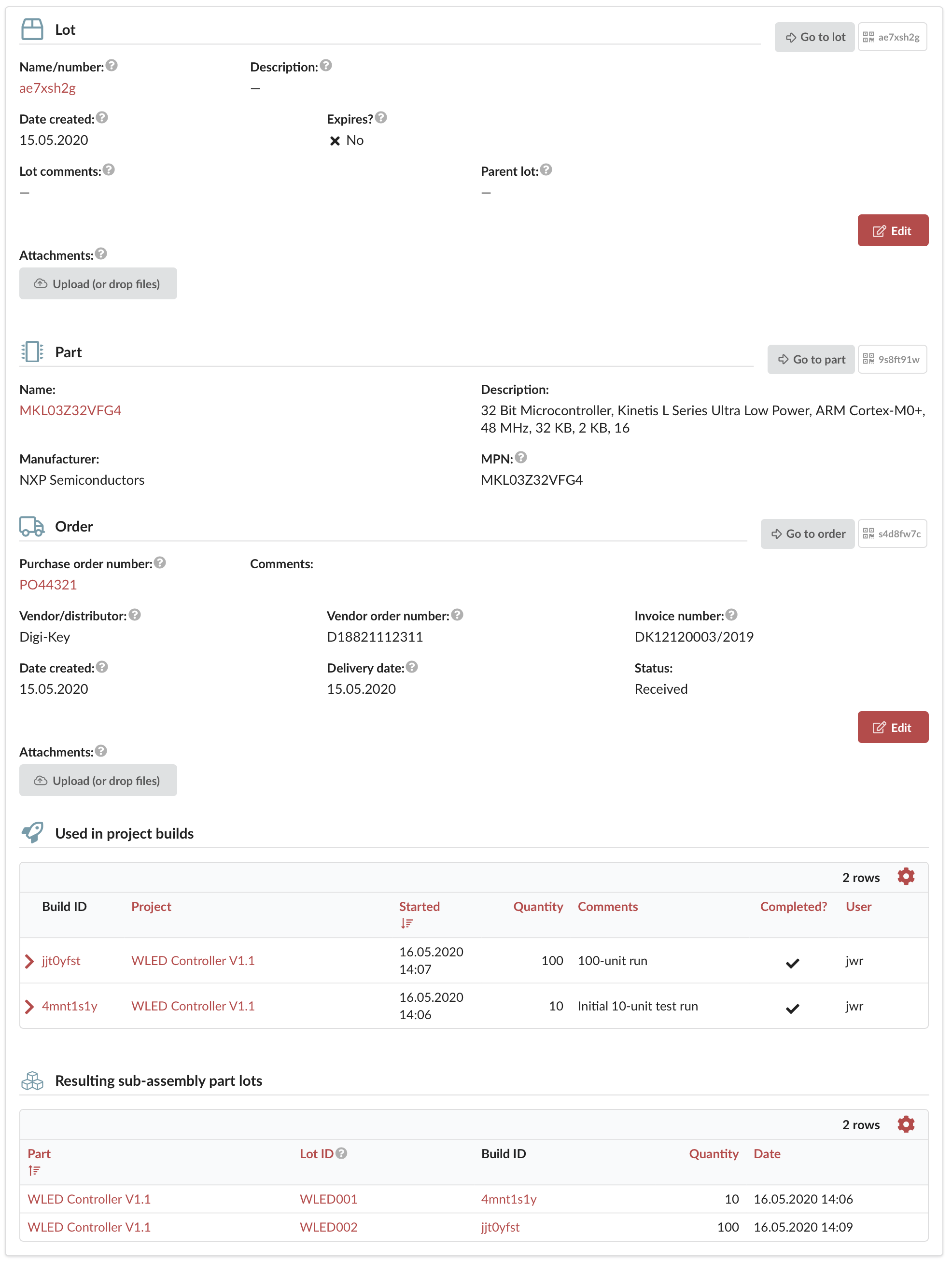

这是单个元器件的批次信息屏幕的样子:

各部分显示批次数据(包括包含采购数量、单价、采购价值、当前数量和当前价值的价值摘要)、元件数据、订单信息(元件来源)、哪些构建使用了此元件(带有指向特定构建信息的链接)以及哪些生成的子组件元件包含此元件。

监管合规

批次控制有助于确保各行各业符合各种监管要求,特别是在可追溯性和安全性至关重要的领域,如制药和航空航天工业。包括美国 FDA(食品药品监督管理局)、欧洲 EMA(欧洲药品管理局)以及全球其他监管机构在内的监管机构都强制要求采取可追溯性和质量控制措施,以确保产品的安全性和有效性。批次控制系统使组织能够跟踪元件或成分从原产地到整个供应链再到最终产品的移动和使用情况。这种可追溯性不仅对于质量控制至关重要,而且对于在发现特定批次产品存在问题时进行有效召回也至关重要。通过维护每个批次的详细记录,包括其来源、处理方式以及使用位置,公司可以快速隔离并解决可能存在的问题。

此外,批次控制有助于遵守良好生产规范 (GMP),这是一项旨在确保产品按照质量标准一致生产和控制的监管标准。通过批次跟踪,公司可以提供符合 GMP 要求的可审计证据。这种详细程度不仅支持监管合规性,还提高了运营效率和产品质量。

制造电子医疗设备的公司属于合规性要求的范畴。医疗设备初创公司通常没有意识到,即使是他们最初的早期原型也必须建立可追溯性。

与其他系统集成

批次信息在 PartsBox API 中公开,这使得与 ERP(企业资源规划)、SCM(供应链管理)和质量管理系统等其他企业系统集成成为可能。