Sporbarhet ved bruk av Lot-kontroll i elektronikkproduksjon

Hva er en lot?

En 'lot' med komponenter representerer et parti med komponenter, hentet fra en enkelt kilde, identiske i alle henseender. Uten lot-kontroll antas alt lager av en gitt komponent i beholdningen din å være identisk, så når du bruker komponenter til bygging, er det ikke klart hvor komponentene kom fra, eller hvor mye de kostet. I tilfelle et problem, er det heller ikke mulig å fastslå hvor problematiske komponenter ble brukt. Med andre ord, uten lot-kontroll kan du tenke på lageret ditt som en væske: du kan legge til og fjerne fra det, men det er umulig å si hva du fjerner, bare mengden er kjent.

Et eksempel på lot-kontroll fra den virkelige verden

La oss se på et eksempel. Du kjøper en rull med 5000 komponenter, la oss si 10µF kondensatorer, og lagrer dem på lokasjon A1. Senere kjøper du i tillegg en annen rull med 5000 komponenter og plasserer den andre rullen på samme lokasjon. Du har nå totalt 10 000 10µF kondensatorer. Uten partisporing er dette alt du vet: det totale antallet på en lagerlokasjon. Du vet ikke om det er på en enkelt rull, flere ruller, eller biter av kuttet tape. Med partikontroll vet du imidlertid at selv om totalen faktisk er 10 000 komponenter, har du to partier på 5 000 komponenter hver. Du vet også hvor og når hvert parti ble bestilt.

Når du bygger noe ved hjelp av disse komponentene, vil du angi hvilken lott du bruker, slik at programvaren kan holde oversikt over mengden som gjenstår på hver rull, samt huske hvilke komponenter som gikk inn i et spesifikt bygg. Dette gir full sporbarhet: fra bestillinger til produserte enheter og fra produserte enheter tilbake til bestillinger.

Dette er ikke bare nyttig for sporbarhet. Hvis du jobber med en kontraktsprodusent, vil du sannsynligvis sende noen komponenter på ruller til dem. Hvis du merker partiene som tilsvarer disse sendte rullene, vil du enkelt kunne se hva som er fysisk tilgjengelig lokalt på stedet, og hva som er sendt andre steder. Den totale mengden for den 10µF kondensatoren kan fortsatt være 10 000, men hvis du sendte en rull til din CM/EMS, er bare 5 000 brukbare lokalt.

Med partikontroll lagres partiinformasjon hver gang du legger til lagerbeholdning. Du kan legge til en beskrivelse, utløpsdatoinformasjon og ytterligere kommentarer. Du kan også legge til tagger: tagge partiet som i karantene, for eksempel, eller som tilhørende en bestemt kunde. Disse taggene kan deretter brukes til filtrering av komponentkilder ved bygging: hvis du bygger for en spesifikk kunde med konsignasjonslager, vil du sannsynligvis bare bruke partier som er tagget som tilhørende en kunde, eller tagget som huskomponenter.

Sporbarhet og synlighet

Takket være partistyring er sporing mulig i to retninger:

- Finne produksjonspartier basert på et produsent-/distributørpartinummer, slik at problematiske enheter kan finnes og tilbakekalles.

- Finne produsent-/distributørpartinummer basert på et enhetsserienummer, slik at komponenter kan spores til kilden.

Når partier (lots) deles opp, opprettholder de nye partiene sin forbindelse til den opprinnelige kilden. Hvis det opprinnelige partiet ble opprettet av en bygging, følger PartsBox kjeden av oppdelinger tilbake for å vise den opprinnelige byggeinformasjonen. Dette betyr at selv etter flere oppdelinger, kan du alltid spore et parti tilbake til byggingen som opprettet det.

Takket være partikontroll får du full oversikt over produksjonen din. Hvis du setter en ID Anything™-etikett som representerer en bygging på produserte enheter, vil skanning av den etiketten gi full byggeinformasjon, med lenke til spesifikke partier av komponenter brukt i den byggingen, og vise hvor og når komponentene ble kjøpt.

Lottstyring hjelper også med å håndtere fysisk varelager: hvis du skriver ut en etikett som inneholder ID Anything™-strekkoden og fester den på komponentemballasjen, vil du alltid umiddelbart kunne identifisere lotten, hvor den kom fra, og hvor den ble brukt.

Nøyaktig lagerverdivurdering

En betydelig fordel med lottstyring er presis lagerverdsetting. Når lottstyring er aktivert, sporer PartsBox den nøyaktige innkjøpsprisen for hver lott, noe som muliggjør nøyaktig finansiell rapportering og kostnadsanalyse.

Uten partistyring bruker lagerverdivurdering gjennomsnittskostnadsmetoden: all beholdning av en komponent behandles som fungibel, og verdien beregnes ved hjelp av det vektede gjennomsnittet av alle innkjøpspriser. Selv om dette gir en rimelig tilnærming, kan det ikke ta høyde for prisvariasjoner mellom forskjellige innkjøp.

Med partistyring aktivert:

- Hvert parti beholder sin opprinnelige innkjøpspris fra da det ble lagt til

- Når komponenter forbrukes i bygg, tilskrives kostnaden basert på de spesifikke partiene som brukes

- Partisplittinger arver automatisk kostnaden fra foreldrepartiet

- Rapporter viser nøyaktige verdier basert på faktiske partikostnader i stedet for gjennomsnitt

Denne nøyaktige verdivurderingen er spesielt verdifull for:

- Finansiell rapportering: Nøyaktige beregninger av varekostnad (COGS) for regnskap

- Kostnadsanalyse: Forstå hvordan svingninger i komponentpriser påvirker produksjonskostnadene

- Byggekostnad: Vite den nøyaktige materialkostnaden for hver produksjonsbatch

- Samsvar: Møte regnskapsstandarder som krever presise metoder for lagervurdering

Når man bygger prosjekter, bestemmer strategien for valg av komponentkilde (FIFO, LIFO, osv.) hvilke loter som forbrukes først, noe som direkte påvirker hvilke spesifikke kostnader som tilskrives hvert bygg.

Implementeringsutfordringer

Implementering av lot-kontroll i små og mellomstore elektronikkproduksjonsselskaper byr på distinkte utfordringer, hovedsakelig på grunn av ressursbegrensninger og kompleksiteten ved å integrere nye systemer i eksisterende arbeidsflyter. Disse selskapene opererer ofte med begrensede budsjetter og personale, noe som gjør innføringen av sofistikerte lagerstyringssystemer til et betydelig økonomisk og operasjonelt løft.

De fleste selskaper som produserer elektronikk implementerer ikke partikontroll på grunn av administrasjonskostnadene mange programvareløsninger påfører.

Tradisjonelt krevde det innledende oppsettet av et lot-kontrollsystem ikke bare en finansiell investering i programvare, men også i opplæring av ansatte. Det pleide å kreve grundig registrering og sporing av informasjon for hver lot som ble mottatt, lagret eller brukt i produksjon. Å integrere lot-kontroll i eldre systemer eller prosesser som ikke var designet med slik presisjon i tankene, kunne føre til forstyrrelser og en læringskurve som midlertidig påvirket produktiviteten. Som et resultat implementerer mange selskaper som produserer elektronikk ikke lot-kontroll.

PartsBox implementerer partikontroll for å forårsake minimal friksjon. Selskaper kan få fordelene med partikontroll uten å overvelde ressursene sine eller forstyrre driften betydelig.

Implementering av partikontroll (Lot control) i PartsBox

Når du legger til lagerbeholdning, er all partiinformasjon valgfri. Du kan, men må ikke, legge inn tilleggsinformasjon, bruke dine egne partinavn og legge til kommentarer. Selv om du ikke legger inn noen partiinformasjon, vil du fortsatt få fullt utbytte, da en unik parti-ID automatisk tildeles og en kort 8-tegns ID vil vises overalt.

I PartsBox kan lottkontroll være enten streng eller avslappet. Når streng lottkontroll er aktivert, vil komponenter som ikke har en lott tildelt, ikke være tilgjengelige for bygging. Dette betyr at hvis du har eksisterende lagerbeholdning som ikke ble lagt til med lottkontroll, må den fjernes og legges til på nytt. Med avslappet lottkontroll kan all lagerbeholdning brukes til bygging, men sporbarhetsinformasjonen vil være begrenset.

I tillegg kan PartsBox håndtere utløpsdatoer for partier. Mange komponenter må brukes før en viss dato. Utløpsinformasjon kan legges til, og når streng partiutløp er aktivert, vil ikke PartsBox tillate bruk av deler fra partier som allerede har utløpt.

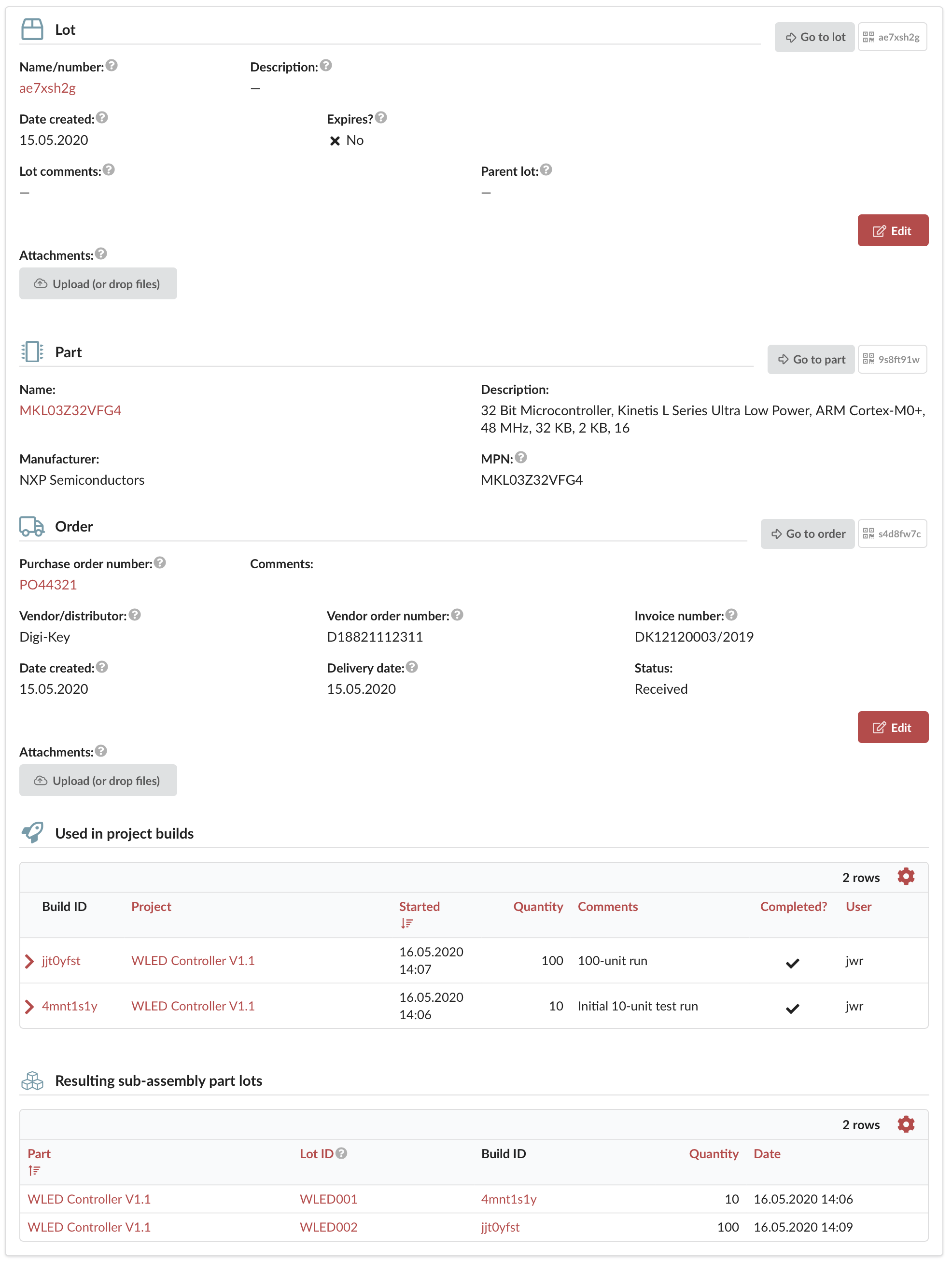

Slik ser lot-informasjonsskjermen ut for en enkelt del:

Seksjoner viser partidata (inkludert et verdisammendrag med innkjøpsantall, enhetskostnad, innkjøpsverdi, nåværende antall og nåværende verdi), komponentdata, ordreinformasjon (hvor komponenten kom fra), hvilke bygg som brukte denne komponenten (med lenker til spesifikk byggeinformasjon) og hvilke resulterende underenhets-komponenter som inkluderer denne komponenten.

Regulatorisk samsvar

Lot-kontroll hjelper med å sikre samsvar med ulike regulatoriske krav på tvers av bransjer, spesielt i sektorer der sporbarhet og sikkerhet er viktig, som farmasøytisk industri og luftfart. Regulatoriske organer, inkludert FDA (Food and Drug Administration) i USA, EMA (European Medicines Agency) i Europa, og andre globalt, krever sporbarhet og kvalitetskontrolltiltak for å sikre sikkerheten og effekten av produkter. Systemer for lot-kontroll gjør det mulig for organisasjoner å spore bevegelsen og bruken av komponenter eller ingredienser fra opprinnelsen gjennom hele forsyningskjeden til sluttproduktet. Denne sporbarheten er essensiell ikke bare for kvalitetskontroll, men også for å gjennomføre effektive tilbakekallinger, skulle et problem bli identifisert med en spesifikk batch av produkter. Ved å opprettholde detaljerte registreringer av hver lot, inkludert dens opprinnelse, håndtering og hvor den ble brukt, kan selskaper raskt isolere og adressere mulige problemer.

Dessuten forenkler lot-kontroll overholdelse av Good Manufacturing Practices (GMP), en regulatorisk standard som tar sikte på å sikre at produkter produseres konsekvent og kontrolleres i henhold til kvalitetsstandarder. Gjennom lot-sporing kan selskaper fremlegge reviderbare bevis på samsvar med GMP-krav. Dette detaljnivået støtter ikke bare regulatorisk samsvar, men forbedrer også operasjonell effektivitet og produktkvalitet.

Selskaper som bygger elektronisk medisinsk utstyr faller inn under regulatoriske samsvarskrav. Oppstartsbedrifter innen medisinsk utstyr innser ofte ikke at selv deres første tidlige prototyper må bygges med sporbarhet.

Integrasjon med andre systemer

Lottinformasjon er eksponert i PartsBox API, noe som gjør det mulig å integrere med andre bedriftssystemer som ERP (Enterprise Resource Planning), SCM (Supply Chain Management) og kvalitetsstyringssystemer.