電子製造中使用批次控制的可追溯性

什麼是批次?

元件的「批次」代表一批從單一來源獲得的、在各方面都相同的元件。如果沒有批次控制,庫存中特定元件的所有庫存都被假定為相同的,因此在構建使用元件時,不清楚元件來自哪裡,或者成本是多少。如果出現問題,也無法確定有問題的元件用在哪裡。換句話說,如果沒有批次控制,您可以將庫存視為流體:您可以增加和減少它,但無法分辨您移除了什麼,只知道數量。

批次控制的真實範例

讓我們看一個例子。您購買了一捲 5000 個元件,假設是 10µF 電容器,並將它們存放在位置 A1,然後稍後又購買了另一捲 5000 個元件,並將第二捲放在同一位置。您現在總共有 10,000 個 10µF 電容器。如果沒有批次追蹤,這就是您所知道的全部:儲存位置中的總數量。您不知道那是在單一捲盤上、多個捲盤上,還是剪斷的帶子上。然而,有了批次控制,您知道雖然總數確實是 10,000 個元件,但您有兩個批次,每個批次 5,000 個元件。您也知道每個批次是在哪裡以及何時訂購的。

每當您使用這些元件進行生產時,您將指示您正在使用哪個批次,以便軟體可以追蹤每個捲盤上的剩餘數量,並記住哪些元件用於特定的生產。這提供了完整的可追溯性:從訂單到製造的裝置,以及從製造的裝置回溯到訂單。

這不僅對可追溯性有用。如果您與合約製造商合作,您可能會將一些捲盤上的元件運送給他們。如果您標記了對應於這些已運送捲盤的批次,您將能夠輕鬆分辨本地現場實際可用的內容,以及已發送到其他地方的內容。那個 10µF 電容的總數量可能仍然是 10,000,但如果您將一捲運送給您的 CM/EMS,則本地只有 5,000 可用。

使用批次控制,每次新增庫存時,批次資訊都會隨之儲存。您可以新增描述、過期日期資訊和其他備註。您還可以新增標籤:例如,將批次標記為隔離中,或屬於特定客戶。這些標籤隨後可用於在生產時篩選元件來源:如果您是為擁有寄售庫存的特定客戶進行生產,您可能只想使用標記為屬於該客戶的批次,或標記為內部元件的批次。

可追溯性和可見性

多虧了批次控制,可以在兩個方向進行追蹤:

- 根據製造商/經銷商批號尋找生產批次,以便發現並召回有問題的元件。

- 根據元件序號尋找製造商/經銷商批號,以便追蹤電子元件的來源。

當批次被拆分時,新批次將保持與原始來源的連接。如果原始批次是由構建建立的,PartsBox 會沿著拆分鏈回溯以顯示原始構建資訊。這意味著即使經過多次拆分,您始終可以將批次追溯到建立它的構建。

多虧了批次控制,您可以完全掌握您的生產情況。如果您將代表某次生產的 ID Anything™ 標籤貼在製造的設備上,掃描該標籤將產生完整的生產資訊,並連結到該次生產中使用的特定元件批次,顯示這些元件是在何時何地購買的。

批次控制還有助於管理實體庫存:如果您列印包含 ID Anything™ 條碼的標籤並將其貼在電子元件包裝上,您將始終能夠立即識別該批次、其來源以及使用位置。

精確的庫存估值

批次控制的一個顯著優勢是精確的庫存估值。啟用批次控制後,PartsBox 會追蹤每批次的確切購買價格,從而實現準確的財務報告和成本分析。

如果沒有批次控制,庫存估值使用平均成本法:元件的所有庫存都被視為可替代的,價值是使用所有購買價格的加權平均值計算的。雖然這提供了一個合理的近似值,但它無法解釋不同購買之間的價格變化。

啟用批次控制時:

- 每個批次保留其新增時的原始購買價格

- 當元件在建置中消耗時,成本將根據使用的特定批次進行歸屬

- 批次拆分會自動繼承父批次的成本

- 報告顯示基於實際批次成本的精確值,而不是平均值

這種精確的估值對於以下情況特別有價值:

- 財務報告:用於會計的準確銷貨成本 (COGS) 計算

- 成本分析:了解元件價格波動如何影響生產成本

- 生產成本計算:了解每批生產的確切材料成本

- 合規性:符合需要精確庫存估價方法的會計標準

在構建專案時,元件來源選擇策略(FIFO、LIFO 等)決定了首先消耗哪些批次,直接影響歸因於每個構建的具體成本。

實作挑戰

在中小型電子製造公司實施批次控制面臨著獨特的挑戰,主要是因為資源限制以及將新系統整合到現有工作流程中的複雜性。這些公司通常預算和人員有限,使得採用複雜的庫存管理系統成為一項重大的財務和營運任務。

大多數製造電子產品的公司不實施批次控制,因為許多軟體解決方案會帶來開銷。

傳統上,批次控制系統的初始設置不僅需要在軟體上進行財務投資,還需要在培訓員工上進行投資。過去需要對接收、儲存或生產中使用的每個批次進行細緻的資訊輸入和追蹤。將批次控制整合到未考慮這種精確度的舊系統或流程中可能會導致中斷和學習曲線,從而暫時影響生產力。因此,許多製造電子產品的公司並未實施批次控制。

PartsBox 實施批次控制是為了造成最小的摩擦。公司可以獲得批次控制的好處,而不會耗盡資源或顯著擾亂其營運。

PartsBox 中的批次控制實作

新增庫存時,所有批次資訊都是可選的。您可以(但不必)輸入其他資訊、使用您自己的批次名稱並新增備註。即使您不輸入任何批次資訊,您仍然可以獲得全部好處,因為系統會自動分配唯一的批次 ID,並且隨處都會顯示一個簡短的 8 字元 ID。

在 PartsBox 中,批次控制可以是嚴格的或寬鬆的。啟用嚴格批次控制時,未分配批次的電子元件將無法用於生產。這意味著如果您有未使用批次控制添加的現有庫存,則必須將其移除並重新添加。使用寬鬆批次控制,任何庫存都可以用於生產,但可追溯性資訊將受到限制。

此外,PartsBox 可以處理批次過期日期。許多元件必須在特定日期之前使用。可以添加過期資訊,當啟用嚴格的批次過期控制時,PartsBox 將不允許使用已過期的批次中的元件。

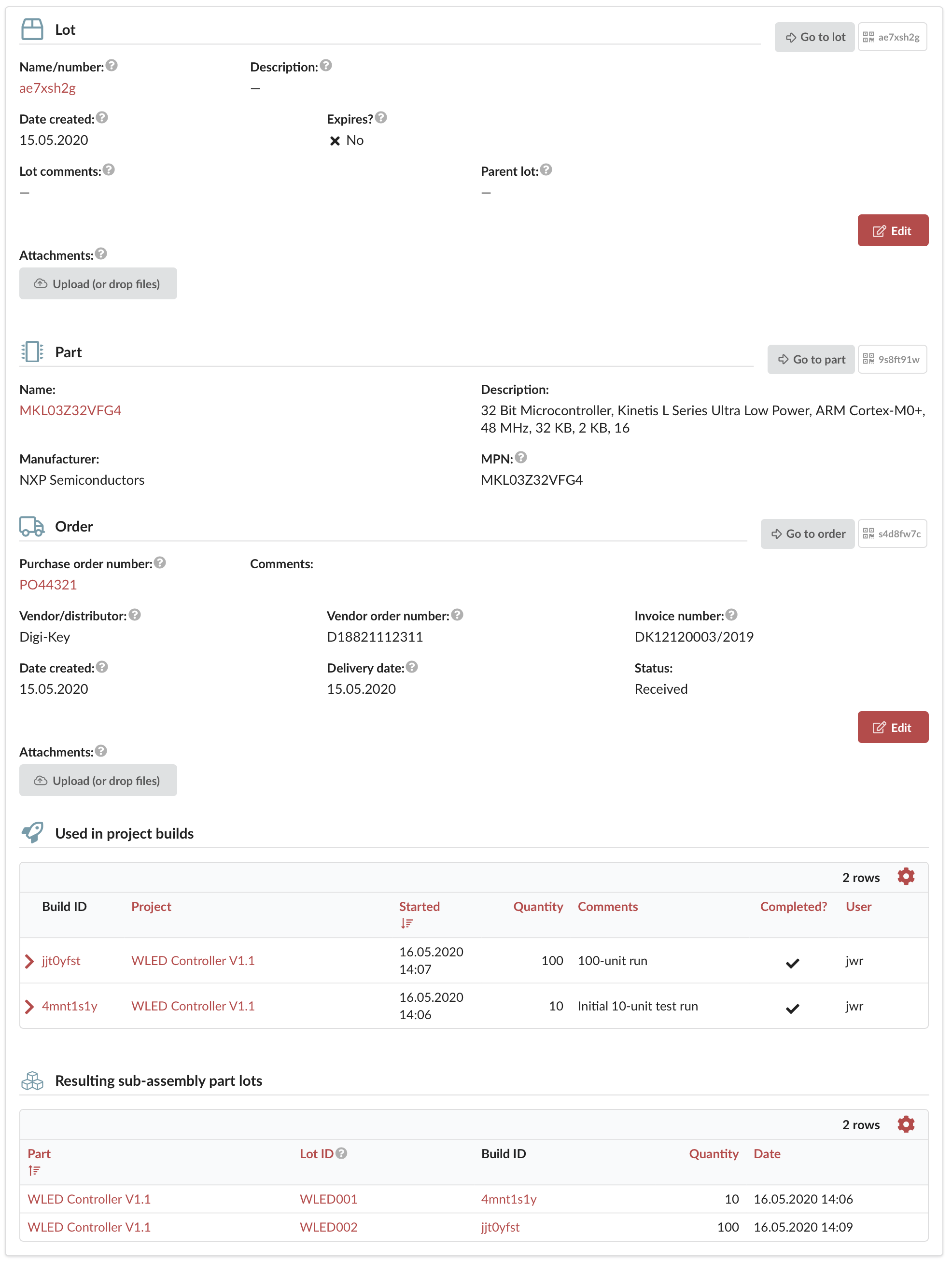

這是單個元件的批次資訊畫面的樣子:

各部分顯示批次資料(包括採購數量、單位成本、採購價值、當前數量和當前價值的價值摘要)、元件資料、訂單資訊(元件來源)、哪些構建使用了此元件(帶有特定構建資訊的連結)以及哪些產生的子組件元件包含此元件。

法規遵循

批次控制有助於確保各行各業符合各種監管要求,特別是在可追溯性和安全性至關重要的領域,例如製藥和航空航太工業。包括美國 FDA (食品藥品監督管理局)、歐洲 EMA (歐洲藥品管理局) 以及全球其他監管機構在內的監管機構,都強制要求採取可追溯性和品質控制措施,以確保產品的安全性和有效性。批次控制系統使組織能夠追蹤元件或成分從其來源、經過整個供應鏈到最終產品的移動和使用情況。這種可追溯性不僅對於品質控制至關重要,而且在發現特定批次產品有問題時,對於進行有效的召回也是必不可少的。透過維護每個批次的詳細記錄,包括其來源、處理方式以及使用地點,公司可以快速隔離並解決可能的問題。

此外,批次控制有助於遵守良好生產規範 (GMP),這是一項旨在確保產品始終按照品質標準生產和控制的監管標準。透過批次追蹤,公司可以提供符合 GMP 要求的可審核證據。這種詳細程度不僅支持法規遵從性,還提高了營運效率和產品品質。

製造電子醫療設備的公司受到法規遵循要求的約束。醫療設備新創公司通常沒有意識到,即使是最初期的原型也必須建立可追溯性。

與其他系統整合

批次資訊透過 PartsBox API 公開,這使得與其他企業系統(如 ERP(企業資源規劃)、SCM(供應鏈管理)和品質管理系統)整合成為可能。