電子機器製造におけるロット管理を使用したトレーサビリティ

ロットとは何ですか?

パーツの「ロット」は、単一のソースから入手された、あらゆる点で同一のパーツのバッチを表します。ロット管理がない場合、在庫内の特定のパーツのすべての在庫は同一であると見なされるため、ビルドにパーツを使用する際、パーツがどこから来たのか、またはコストがいくらだったのかが明確ではありません。問題が発生した場合、問題のあるパーツがどこで使用されたかを特定することも不可能です。言い換えれば、ロット管理がない場合、在庫を流体のように考えることができます。追加したり削除したりすることはできますが、何を削除しているのかを区別することはできず、数量のみがわかります。

ロット管理の実例

例を見てみましょう。5000個のパーツ(例えば10µFのコンデンサ)のリールを購入し、保管場所A1に保管します。その後、さらに5000個の別のリールを追加購入し、その2番目のリールを同じ場所に置きます。これで合計10,000個の10µFコンデンサが手元にあります。ロット追跡がない場合、わかるのはこれだけです:保管場所にある合計数量。それが単一のリールなのか、複数のリールなのか、カットテープの断片なのかはわかりません。しかし、ロット管理を使用すると、合計は確かに10,000個ですが、5,000個ずつの2つのロットがあることがわかります。また、各ロットがいつどこで注文されたかもわかります。

これらの部品を使用して何かを製造する場合、どのロットを使用しているかを指定します。これにより、ソフトウェアは各リールに残っている数量を追跡し、特定の製造にどの部品が使用されたかを記憶できます。これにより、注文から製造されたデバイスへ、そして製造されたデバイスから注文へと戻る完全なトレーサビリティが提供されます。

これはトレーサビリティのためだけに役立つわけではありません。受託製造業者(CM)と協力している場合、一部の電子部品をリールで彼らに出荷する可能性があります。これらの出荷されたリールに対応するロットにタグを付ければ、ローカルの現場で物理的に何が利用可能で、何が他の場所に送られたかを簡単に把握できます。その10µFコンデンサの合計数量は10,000個かもしれませんが、CM/EMSに1リール出荷した場合、ローカルで使用できるのは5,000個だけです。

ロット管理を使用すると、在庫を追加するたびに、ロット情報が在庫とともに保存されます。説明、有効期限情報、および追加のコメントを追加できます。また、タグを追加することもできます。たとえば、ロットを検疫中としてタグ付けしたり、特定の顧客に属するものとしてタグ付けしたりできます。これらのタグは、製造時の部品ソースのフィルタリングに使用できます。委託在庫を持つ特定の顧客向けに製造している場合、その顧客に属するものとしてタグ付けされたロット、または自社部品としてタグ付けされたロットのみを使用したいと考えるでしょう。

トレーサビリティと可視性

ロット管理のおかげで、2方向の追跡が可能です:

- メーカー/ディストリビューターのロット番号に基づいて生産バッチを検索し、問題のあるデバイスを見つけてリコールできるようにする。

- デバイスのシリアル番号に基づいてメーカー/ディストリビューターのロット番号を検索し、部品をそのソースまで追跡できるようにする。

ロットが分割されると、新しいロットは元のソースへの接続を維持します。元のロットがビルドによって作成された場合、PartsBoxは分割の連鎖を遡って元のビルド情報を表示します。つまり、複数回の分割後でも、ロットを作成したビルドまで常に遡ることができます。

ロット管理のおかげで、生産の完全な可視化が可能になります。製造されたデバイスにビルドを表す ID Anything™ ラベルを貼付すると、そのラベルをスキャンするだけで、そのビルドで使用された特定の部品ロットへのリンクや、部品の購入場所と時期を含む完全なビルド情報が表示されます。

ロット管理は物理的な在庫管理にも役立ちます。ID Anything™ バーコードを含むラベルを印刷してパーツのパッケージに貼り付ければ、そのロットが何であるか、どこから来たか、どこで使用されたかを常に即座に特定できます。

正確な在庫評価

ロット管理の大きな利点の1つは、正確な在庫評価です。ロット管理が有効になっている場合、PartsBoxは各ロットの正確な購入価格を追跡し、正確な財務報告とコスト分析を可能にします。

ロット管理がない場合、在庫評価には平均原価法が使用されます。部品のすべての在庫は代替可能として扱われ、価値はすべての購入価格の加重平均を使用して計算されます。これは合理的な近似値を提供しますが、異なる購入間の価格変動を考慮することはできません。

ロット管理が有効な場合:

- 各ロットは、追加されたときの元の購入価格を保持します

- ビルドでパーツが消費されると、使用された特定のロットに基づいてコストが帰属されます

- ロット分割は親ロットからコストを自動的に継承します

- レポートは平均ではなく実際のロットコストに基づいた正確な値を表示します

この正確な評価額は、特に以下の場合に価値があります:

- 財務報告: 会計のための正確な売上原価(COGS)計算

- コスト分析: 電子部品の価格変動が生産コストにどのように影響するかを理解する

- 製造原価計算: 各生産バッチの正確な材料費を知る

- コンプライアンス: 正確な在庫評価方法を必要とする会計基準を満たす

プロジェクトをビルドする際、電子部品ソース選択戦略(FIFO、LIFOなど)によってどのロットが最初に消費されるかが決定され、各ビルドに帰属する特定のコストに直接影響します。

実装の課題

中小規模の電子機器製造会社でロット管理を導入することは、主にリソースの制約と新しいシステムを既存のワークフローに統合する複雑さのために、特有の課題を提示します。これらの企業は限られた予算とスタッフで運営されていることが多く、高度な在庫管理システムの採用は、財政的および運用上の大きな取り組みとなります。

電子機器を製造するほとんどの企業は、多くのソフトウェアソリューションが課すオーバーヘッドのために、ロット管理を実施していません。

従来、ロット管理システムの初期設定には、ソフトウェアへの金銭的投資だけでなく、スタッフのトレーニングも必要でした。受け入れ、保管、または生産で使用される各ロットの情報を細心の注意を払って入力および追跡する必要がありました。このような精度を念頭に置いて設計されていないレガシーシステムやプロセスにロット管理を統合すると、混乱が生じ、生産性に一時的に影響を与える学習曲線が発生する可能性がありました。その結果、電子機器を製造する多くの企業はロット管理を導入していません。

PartsBoxは、摩擦を最小限に抑えるようにロット管理を実装しています。企業は、リソースを圧迫したり業務を大幅に中断したりすることなく、ロット管理の利点を得ることができます。

PartsBoxにおけるロット管理の実装

在庫を追加する際、すべてのロット情報は任意です。追加情報を入力したり、独自のロット名を使用したり、コメントを追加したりできますが、必須ではありません。ロット情報を入力しなくても、一意のロットIDが自動的に割り当てられ、短い8文字のIDがどこにでも表示されるため、完全なメリットを享受できます。

PartsBoxでは、ロット管理を厳格または緩和のいずれかに設定できます。厳格なロット管理が有効になっている場合、ロットが割り当てられていない部品はビルドに使用できません。つまり、ロット管理を使用せずに追加された既存の在庫がある場合、一度削除して再度追加する必要があります。緩和されたロット管理では、どの在庫でもビルドに使用できますが、トレーサビリティ情報は制限されます。

さらに、PartsBoxはロットの有効期限を処理できます。多くの部品は特定の日付より前に使用する必要があります。有効期限情報を追加することができ、厳格なロット有効期限管理が有効になっている場合、PartsBoxはすでに期限切れのロットからの部品使用を許可しません。

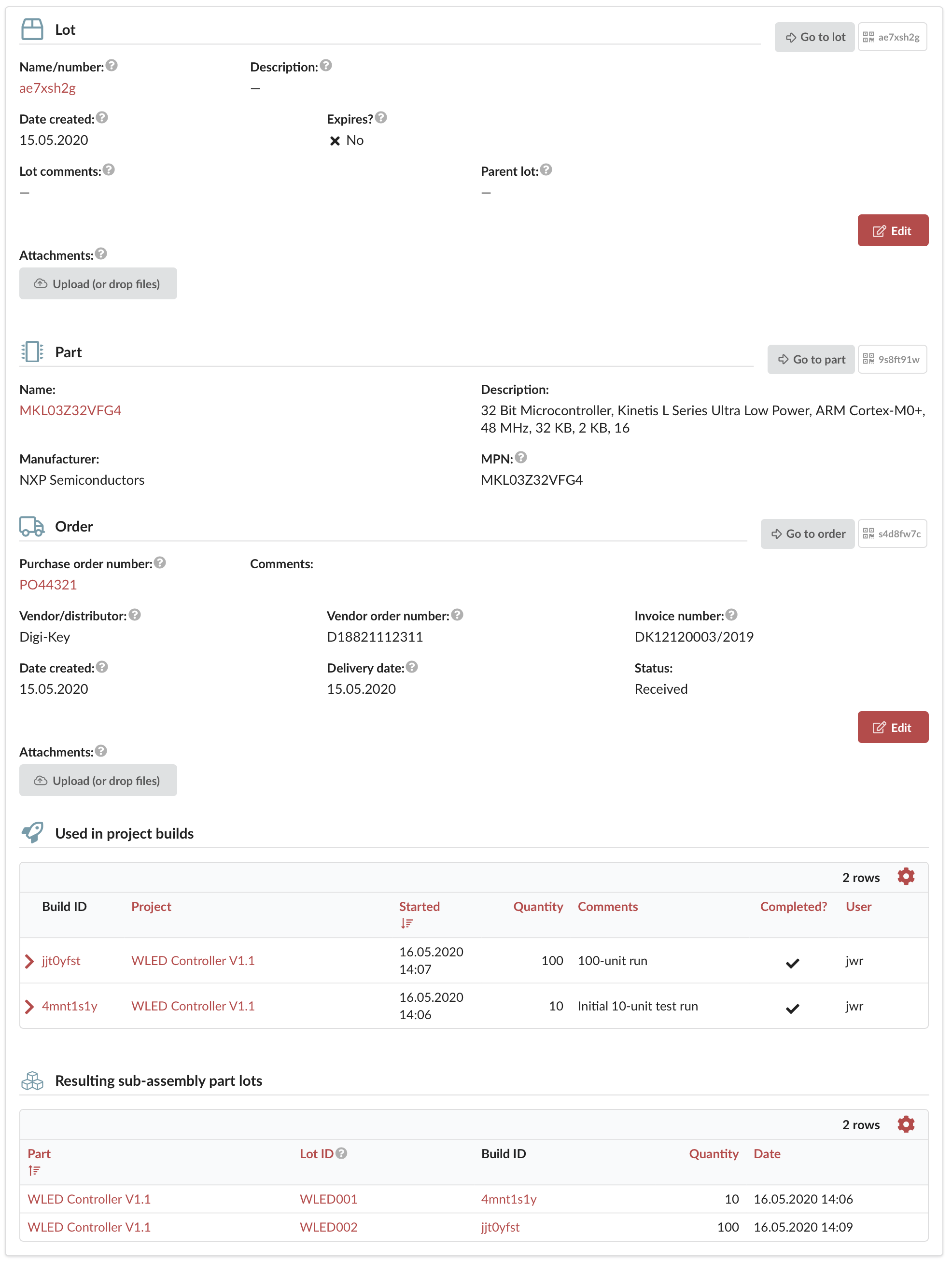

単一パーツのロット情報画面は次のようになります:

セクションには、ロットデータ(購入数量、単価、購入額、現在の数量、現在の価値を含む価値の概要を含む)、部品データ、注文情報(部品の入手元)、この部品を使用したビルド(特定のビルド情報へのリンク付き)、およびこの部品を含む結果として生じるサブアセンブリ部品が表示されます。

規制順守

ロット管理は、さまざまな業界、特に製薬や航空宇宙産業など、トレーサビリティと安全性が重要な分野において、多様な規制要件へのコンプライアンスを確保するのに役立ちます。米国のFDA(食品医薬品局)、欧州のEMA(欧州医薬品庁)、および世界中のその他の規制機関は、製品の安全性と有効性を確保するために、トレーサビリティと品質管理措置を義務付けています。ロット管理システムにより、組織はパーツや原材料の移動と使用状況を、その起源からサプライチェーン全体を経て最終製品に至るまで追跡できます。このトレーサビリティは、品質管理だけでなく、特定のバッチの製品に問題が特定された場合に効率的なリコールを実施するためにも不可欠です。各ロットの起源、取り扱い、使用場所などの詳細な記録を維持することで、企業は問題を迅速に特定し、対処することができます。

さらに、ロット管理は、製品が一貫して製造され、品質基準に従って管理されることを保証することを目的とした規制基準である適正製造基準(GMP)の遵守を促進します。ロット追跡を通じて、企業はGMP要件への準拠を示す監査可能な証拠を提供できます。この詳細レベルは、規制順守をサポートするだけでなく、運用効率と製品品質も向上させます。

電子医療機器を製造する企業は、規制遵守の要件に該当します。医療機器のスタートアップ企業は、初期のプロトタイプであってもトレーサビリティを確保して構築する必要があることに気づかないことがよくあります。

他のシステムとの統合

ロット情報はPartsBox APIで公開されており、ERP (企業資源計画)、SCM (サプライチェーン管理)、品質管理システムなどの他のエンタープライズシステムとの統合が可能です。