Keterlacakan menggunakan Kontrol Lot dalam Manufaktur Elektronik

Apa itu lot?

'Lot' komponen mewakili kumpulan komponen, diperoleh dari satu sumber, identik dalam segala hal. Tanpa kontrol lot, semua stok komponen tertentu dalam inventaris Anda diasumsikan identik, jadi saat menggunakan komponen untuk perakitan, tidak jelas dari mana komponen itu berasal, atau berapa biayanya. Jika terjadi masalah, juga tidak mungkin untuk menentukan di mana komponen bermasalah digunakan. Dengan kata lain, tanpa kontrol lot, Anda dapat menganggap stok Anda sebagai cairan: Anda dapat menambah dan menguranginya, tetapi tidak mungkin untuk mengetahui apa yang Anda hapus, hanya jumlahnya yang diketahui.

Contoh nyata kontrol lot

Mari kita lihat sebuah contoh. Anda membeli gulungan berisi 5000 komponen, katakanlah kapasitor 10µF, dan menyimpannya di lokasi A1, kemudian membeli lagi gulungan berisi 5000 komponen dan menempatkan gulungan kedua itu di lokasi yang sama. Anda sekarang memiliki total 10.000 kapasitor 10µF. Tanpa pelacakan lot, hanya ini yang Anda ketahui: jumlah total di lokasi penyimpanan. Anda tidak tahu apakah itu pada satu gulungan, beberapa gulungan, atau potongan pita (cut tape). Namun, dengan kontrol lot, Anda tahu bahwa meskipun totalnya memang 10.000 komponen, Anda memiliki dua lot masing-masing 5.000 komponen. Anda juga tahu di mana dan kapan setiap lot dipesan.

Setiap kali Anda membangun sesuatu menggunakan komponen-komponen ini, Anda akan menunjukkan lot mana yang Anda gunakan, sehingga perangkat lunak dapat melacak jumlah yang tersisa pada setiap gulungan (reel), serta mengingat komponen mana yang masuk ke build tertentu. Ini memberikan ketertelusuran penuh: dari pesanan ke perangkat yang diproduksi dan dari perangkat yang diproduksi kembali ke pesanan.

Ini tidak hanya berguna untuk ketertelusuran. Jika Anda bekerja dengan produsen kontrak, kemungkinan besar Anda akan mengirimkan beberapa komponen dalam gulungan kepada mereka. Jika Anda menandai lot yang sesuai dengan gulungan yang dikirim ini, Anda akan dapat dengan mudah mengetahui apa yang tersedia secara fisik di lokasi secara lokal, dan apa yang telah dikirim ke tempat lain. Jumlah total untuk kapasitor 10µF itu mungkin masih 10.000, tetapi jika Anda mengirim satu gulungan ke CM/EMS Anda, hanya 5.000 yang dapat digunakan secara lokal.

Dengan kontrol lot, setiap kali Anda menambah stok, informasi lot akan disimpan bersamanya. Anda dapat menambahkan deskripsi, informasi tanggal kedaluwarsa, dan komentar tambahan. Anda juga dapat menambahkan tag: menandai lot sebagai dalam karantina, misalnya, atau sebagai milik pelanggan tertentu. Tag ini kemudian dapat digunakan untuk memfilter sumber komponen saat membangun: jika Anda membangun untuk pelanggan tertentu dengan inventaris konsinyasi, Anda mungkin hanya ingin menggunakan lot yang ditandai sebagai milik pelanggan, atau ditandai sebagai komponen internal.

Ketertelusuran dan visibilitas

Berkat kontrol lot, pelacakan dimungkinkan dalam dua arah:

- Temukan batch produksi berdasarkan nomor lot produsen/distributor, sehingga perangkat yang bermasalah dapat ditemukan dan ditarik kembali.

- Temukan nomor lot produsen/distributor berdasarkan nomor seri perangkat, sehingga komponen dapat dilacak ke sumbernya.

Saat lot dipisah, lot baru mempertahankan koneksinya ke sumber aslinya. Jika lot asli dibuat oleh sebuah build, PartsBox mengikuti rantai pemisahan kembali untuk menampilkan informasi build asli. Ini berarti bahwa bahkan setelah beberapa pemisahan, Anda selalu dapat melacak lot kembali ke build yang membuatnya.

Berkat kontrol lot, Anda mendapatkan visibilitas penuh ke dalam produksi Anda. Jika Anda menempelkan label ID Anything™ yang mewakili sebuah build pada perangkat yang diproduksi, memindai label tersebut akan menghasilkan informasi build lengkap, dengan tautan ke lot komponen tertentu yang digunakan dalam build tersebut, menunjukkan di mana dan kapan komponen tersebut dibeli.

Kontrol lot juga membantu dalam mengelola inventaris fisik: jika Anda mencetak label yang berisi kode batang ID Anything™ dan menempelkannya pada kemasan komponen, Anda akan selalu dapat segera mengidentifikasi lot tersebut, dari mana asalnya, dan di mana lot tersebut digunakan.

Penilaian inventaris yang tepat

Salah satu keuntungan signifikan dari kontrol lot adalah penilaian inventaris yang tepat. Saat kontrol lot diaktifkan, PartsBox melacak harga pembelian yang tepat untuk setiap lot, memungkinkan pelaporan keuangan dan analisis biaya yang akurat.

Tanpa kontrol lot, penilaian inventaris menggunakan metode biaya rata-rata: semua stok komponen diperlakukan sebagai fungible, dan nilainya dihitung menggunakan rata-rata tertimbang dari semua harga pembelian. Meskipun ini memberikan perkiraan yang masuk akal, ini tidak dapat memperhitungkan variasi harga antara pembelian yang berbeda.

Dengan kontrol lot diaktifkan:

- Setiap lot mempertahankan harga pembelian aslinya dari saat ditambahkan

- Ketika komponen dikonsumsi dalam build, biaya dikaitkan berdasarkan lot spesifik yang digunakan

- Pemisahan lot secara otomatis mewarisi biaya dari lot induk

- Laporan menunjukkan nilai pasti berdasarkan biaya lot aktual daripada rata-rata

Penilaian yang tepat ini sangat berharga untuk:

- Pelaporan keuangan: Perhitungan harga pokok penjualan (HPP) yang akurat untuk akuntansi

- Analisis biaya: Memahami bagaimana fluktuasi harga komponen memengaruhi biaya produksi

- Penetapan biaya pembuatan: Mengetahui biaya material yang tepat untuk setiap batch produksi

- Kepatuhan: Memenuhi standar akuntansi yang memerlukan metode penilaian inventaris yang tepat

Saat membangun proyek, strategi pemilihan sumber komponen (FIFO, LIFO, dll.) menentukan lot mana yang dikonsumsi terlebih dahulu, yang secara langsung memengaruhi biaya spesifik mana yang dikaitkan dengan setiap build.

Tantangan implementasi

Menerapkan kontrol lot di perusahaan manufaktur elektronik kecil dan menengah menghadirkan tantangan tersendiri, sebagian besar karena keterbatasan sumber daya dan kompleksitas pengintegrasian sistem baru ke dalam alur kerja yang ada. Perusahaan-perusahaan ini sering beroperasi dengan anggaran dan staf terbatas, membuat adopsi sistem manajemen inventaris yang canggih menjadi upaya finansial dan operasional yang signifikan.

Sebagian besar perusahaan yang memproduksi elektronik tidak menerapkan kontrol lot, karena overhead yang dibebankan oleh banyak solusi perangkat lunak.

Secara tradisional, pengaturan awal sistem kontrol lot tidak hanya memerlukan investasi finansial dalam perangkat lunak tetapi juga dalam pelatihan staf. Dulu diperlukan entri dan pelacakan informasi yang cermat untuk setiap lot yang diterima, disimpan, atau digunakan dalam produksi. Mengintegrasikan kontrol lot ke dalam sistem atau proses lama yang tidak dirancang dengan presisi seperti itu dapat menyebabkan gangguan dan kurva pembelajaran yang memengaruhi produktivitas sementara waktu. Akibatnya, banyak perusahaan yang memproduksi elektronik tidak menerapkan kontrol lot.

PartsBox menerapkan kontrol lot untuk meminimalkan gesekan. Perusahaan bisa mendapatkan manfaat dari kontrol lot tanpa membebani sumber daya mereka atau mengganggu operasi mereka secara signifikan.

Implementasi kontrol lot di PartsBox

Saat menambahkan stok, semua informasi lot bersifat opsional. Anda bisa, tetapi tidak harus, memasukkan informasi tambahan, menggunakan nama lot Anda sendiri, dan menambahkan komentar. Bahkan jika Anda tidak memasukkan informasi lot apa pun, Anda masih akan mendapatkan manfaat penuh, karena ID lot unik akan ditetapkan secara otomatis dan ID pendek 8 karakter akan ditampilkan di mana-mana.

Di PartsBox, kontrol lot bisa ketat atau santai. Saat kontrol lot ketat diaktifkan, komponen yang tidak memiliki lot yang ditetapkan tidak akan tersedia untuk build. Ini berarti jika Anda memiliki stok yang ada yang tidak ditambahkan menggunakan kontrol lot, stok tersebut harus dihapus dan ditambahkan lagi. Dengan kontrol lot santai, stok apa pun dapat digunakan untuk build, tetapi informasi ketertelusuran akan terbatas.

Selain itu, PartsBox dapat menangani tanggal kedaluwarsa lot. Banyak komponen harus digunakan sebelum tanggal tertentu. Informasi kedaluwarsa dapat ditambahkan, dan ketika kedaluwarsa lot yang ketat diaktifkan, PartsBox tidak akan mengizinkan penggunaan komponen dari lot yang sudah kedaluwarsa.

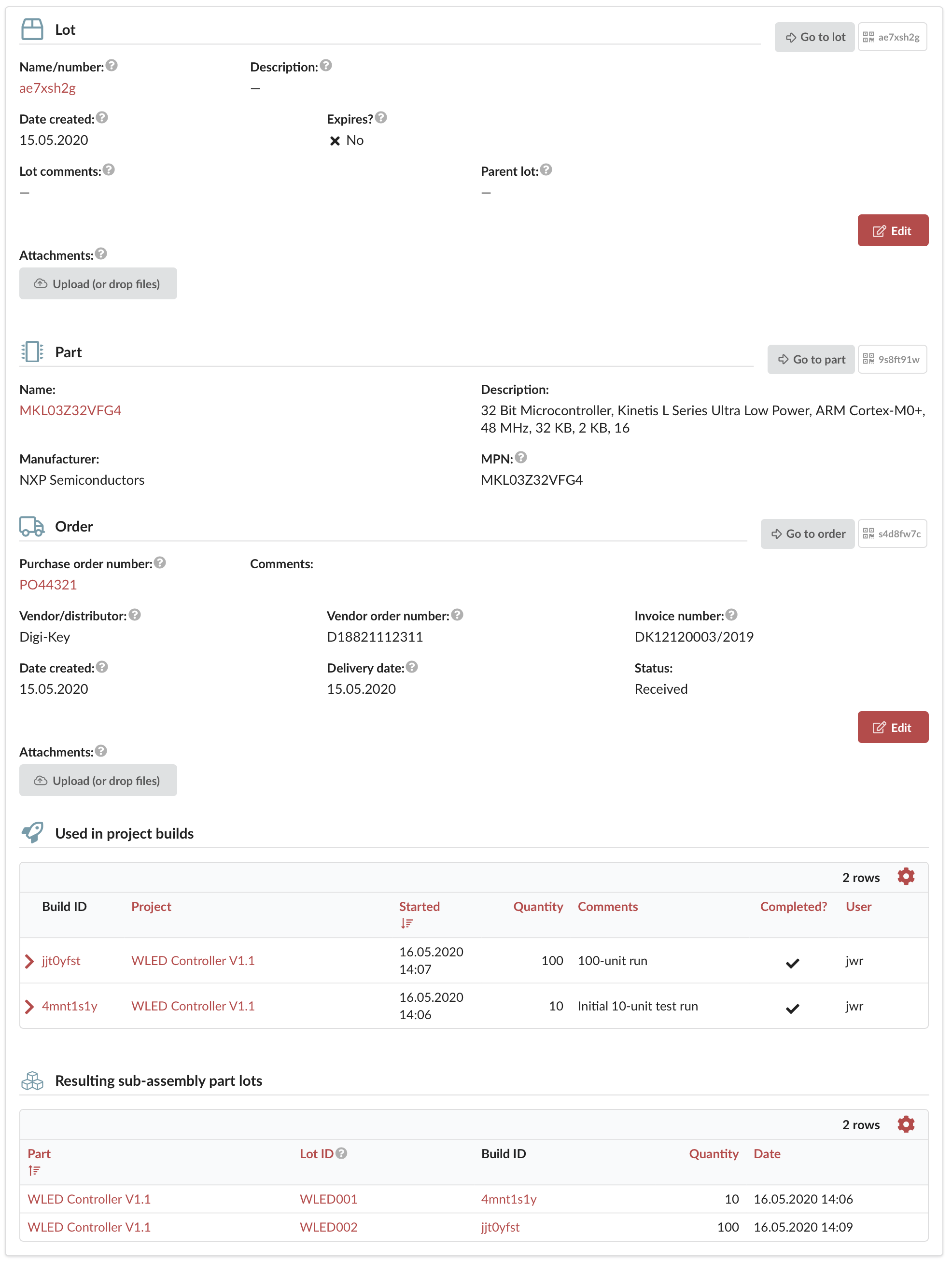

Seperti inilah tampilan layar informasi lot untuk satu komponen:

Bagian menunjukkan data lot (termasuk ringkasan nilai dengan jumlah pembelian, biaya unit, nilai pembelian, jumlah saat ini, dan nilai saat ini), data komponen, informasi pesanan (dari mana komponen berasal), build mana yang menggunakan komponen ini (dengan tautan ke informasi build tertentu) dan komponen sub-rakitan yang dihasilkan mana yang menyertakan komponen ini.

Kepatuhan terhadap peraturan

Kontrol lot membantu dalam memastikan kepatuhan terhadap berbagai persyaratan peraturan di seluruh industri, terutama di sektor di mana ketertelusuran dan keselamatan penting, seperti industri farmasi dan kedirgantaraan. Badan pengatur, termasuk FDA (Badan Pengawas Obat dan Makanan) di Amerika Serikat, EMA (Badan Obat Eropa) di Eropa, dan lainnya secara global, mewajibkan ketertelusuran dan langkah-langkah kontrol kualitas untuk memastikan keamanan dan kemanjuran produk. Sistem kontrol lot memungkinkan organisasi untuk melacak pergerakan dan penggunaan komponen atau bahan dari asalnya melalui seluruh rantai pasokan hingga produk akhir. Ketertelusuran ini penting tidak hanya untuk kontrol kualitas tetapi juga untuk melakukan penarikan kembali yang efisien, jika masalah diidentifikasi dengan batch produk tertentu. Dengan memelihara catatan terperinci dari setiap lot, termasuk asalnya, penanganannya, dan di mana lot tersebut digunakan, perusahaan dapat dengan cepat mengisolasi dan mengatasi kemungkinan masalah.

Selain itu, kontrol lot memfasilitasi kepatuhan terhadap Cara Pembuatan yang Baik (Good Manufacturing Practices/GMP), standar regulasi yang bertujuan memastikan produk diproduksi secara konsisten dan dikendalikan sesuai standar kualitas. Melalui pelacakan lot, perusahaan dapat memberikan bukti kepatuhan yang dapat diaudit terhadap persyaratan GMP. Tingkat detail ini tidak hanya mendukung kepatuhan terhadap peraturan tetapi juga meningkatkan efisiensi operasional dan kualitas produk.

Perusahaan yang membuat perangkat medis elektronik berada di bawah persyaratan kepatuhan regulasi. Startup perangkat medis sering kali tidak menyadari bahwa bahkan prototipe tahap awal mereka harus dibuat dengan kemampuan pelacakan (traceability).

Integrasi dengan sistem lain

Informasi lot diekspos dalam PartsBox API, yang memungkinkan integrasi dengan sistem perusahaan lain seperti ERP (Enterprise Resource Planning), SCM (Supply Chain Management), dan sistem manajemen kualitas.